我们Pemmen®。

技术加工流程

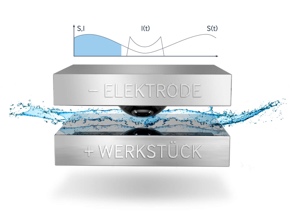

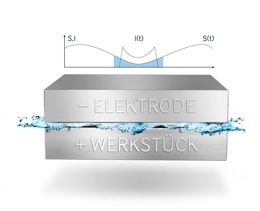

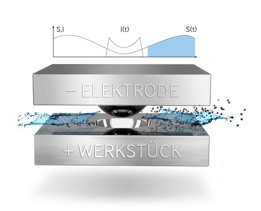

在电解加工过程中,金属工件被以非接触的方式进行精准加工。工具电极(阴极)接入电源负极并以特定频率进行振荡,工件(阳极)接入电源正极,两者之间微小的间隙称为加工间隙,将导电电解液(盐水)导入其中。在 与振荡频率同步的电流脉冲作用下,阳极金属被电离溶解于电解液中,工具电极的几何形状被镜像复制到阳极工件上。精确控制的电流脉冲,振荡的工具电极,工件与工具电极之间微小的加工间隙共同构成了PECM工艺的基础。因此,PECM工艺是电化学溶蚀技术的进一步发展。

PEMTec通过使用精确控制的同步电流脉冲和振荡的工具电极在极微小的加工间隙上实现了高精度且经济效益高的生产制造过程。由于加工过程中完全不产生接触,工件和工具电极不受热力或机械载荷的影响,工具电极不产生磨损,工件的复制精度和重复精度达到低微米级,表面精度达到0.03μm。

步骤1

打开工作间隙,注入新的电解液。

步骤2

缩小工作间隙。工具电极(阴极)和工件(阳极)彼此接近几微米。触发受控电流脉冲。此时,通过对表面进行阳极氧化去除材料。

步骤3

打开工作间隙。带有去除材料的电解液被冲出工作间隙。

实现的精度也不同凡响。

PEMTec 进一步将 PECM 技术发展成为可应用于系列生产的工业标准,并将这个基础标准集成到其精密机械中。 我们用“Pemmen®”这个词来清晰描述和明确界定这项技术。

PECM 具有高精度和经济性优势,可用于高温合金和粉末冶金钢的非接触加工。

通过使用Gepemmte® 技术生产的零部件已经跟随设备飞入太空并成功返航。这项专利技术可以精确地用于各个行业和领域满足客户需求。这种内部开发的机器相比于其他传统制造技术,更具独特性。 从汽车到医疗技术领域,PEMTec 机器制造的工件遍布世界各地。

- 非接触式加工

- 同时处理宏观和微观结构

- 宏观和微观范围的去毛刺

- 绝对无毛刺

- 无需对工件进行后处理

- 一次操作(粗加工,精加工和抛光)

- 高图像精度和高表面质量

- Ra ≤ 0,03 µm 的标准表面质量

- 由于没有热载荷或机械载荷,因此工件上没有结构变化

- 稳定性大,无微裂纹