Nous pemmons.

TechnologieAu vu des travaux de développement déjà accomplis, nous pouvons affirmer avec fierté que nous sommes un des leaders de la technologie d’usinage électrochimique de précision. Nous avons créé le mot « pemmer » pour décrire précisément la technologie PECM et la délimiter de façon claire. Nous n'avons de cesse de promouvoir le développement et l'innovation, afin de garantir à nos clients les meilleures performances en terme de qualité et de résultats.

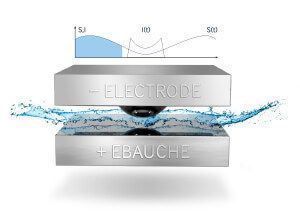

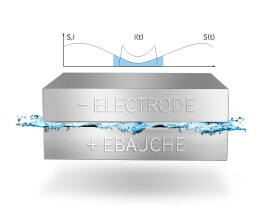

Comment fonctionne le procédé ?

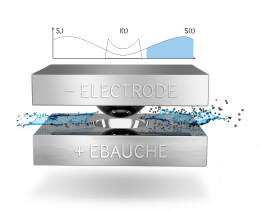

La technologie PECM permet d’usiner des pièces métalliques avec précision et sans contact. Quel est le secret ? De l’électrolyte (eau salée conductrice) est injectée entre une électrode chargée négativement (la cathode) et l’ébauche à usiner chargée positivement (l’anode). En appliquant un courant pulsé, l’empreinte de l’électrode prend forme progressivement dans l’ébauche. C’est la parfaite synchronisation des impulsions électriques et du mouvement oscillatoire de l’électrode, en plus d’une distance inter-électrode très réduite, qui constituent la base de la précision de cette technologie. Le procédé PECM est une évolution de l’usinage électrochimique conventionnel (ECM).

C’est l’emploi combiné d’une électrode vibrante et d’impulsions électriques dirigées, qui permet de travailler avec un espace inter-électrode de très petite taille. Cette méthode permet une fabrication économique et très précise, le tout sans que le processus ne génère d’usure des outils. Les pièces sont créées sans le moindre contact et sans influence mécanique ni thermique, avec une précision de reproduction de 2 à 5 μm et une grande répétabilité.

1ère phase

L’espace inter-électrodes (gap) est ouvert en grand. De l’électrolyte propre circule.

2ème phase

Le gap se resserre, la distance entre l’électrode (cathode) et l’ébauche (anode) se réduit jusqu’à quelques microns. Une impulsion électrique est appliquée, générant à cet instant précis un enlèvement de matière par dissolution ionique, ce que l’on appelle l’usinage électrochimique.

3ème phase

Le gap s’ouvre en grand. L’électrolyte usé contenant les résidus d’usinage est évacué.

- Usinage sans contact

- Usinage simultané des macro- et microstructures

- Ébavurage aux échelles macro- et microscopiques

- Absence totale de bavure

- Suppression des prestations de finition post-unisage de la pièce (pas de formation de couche blanche)

- Ébauche, finition et polissage réalisables en une seule passe

- Haute précision de reproductibilité et qualité de finition élevée

- Qualité de l’état de surface conforme aux standards : jusqu'à Ra 0,03 µm

- Aucune modification de la microstructure de la pièce à usiner (car le PECM n’engendre pas de sollicitations techniques ou mécaniques)

- Très haute stabilité sans microfissure